Naval Group réalise une avancée décisive avec son système FC2G AIP

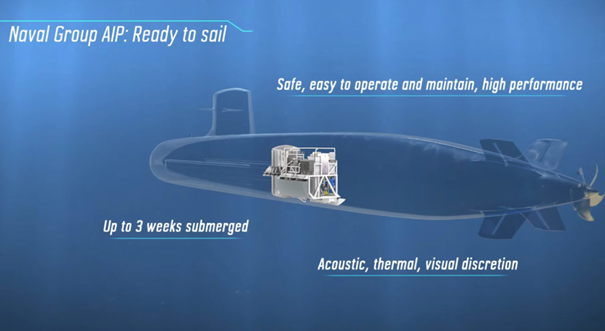

FC2G AIP signifie «Propulsion indépendante de l’air de deuxième génération à pile à combustible». Il consiste en un module intégré dans une section de coque dédiée d’environ 8 m de long, qui convient aux bateaux neufs ou aux programmes de modernisation.

L’essai à long terme (terrestre) a été réalisé sur le site du groupe naval d’Indret, près de Nantes, en mars, avec un véritable profil opérationnel de sous-marin. Le test a confirmé une durée d’immersion allant jusqu’à trois semaines, l’optimisation du cycle de maintenance et la performance des principaux composants du système.

Cette « patrouille » de 18 jours a été menée dans des conditions opérationnelles représentatives telles que:

- production électrique continue pendant 18 jours à partir du reformage d’huile diesel

- haute pression (compatible avec l’immersion maximale du sous-marin)

- proche des conditions environnementales et des exigences de sécurité du sous-marin

- connecté à des batteries sous-marines

- contrôlé et surveillé par un seul opérateur car il sera intégré via le système de gestion de plate-forme intégrée (IPMS)

Au cours de cette « patrouille« , les résultats et développements suivants ont été obtenus:

- Réduction de la signature grâce à l’amélioration de l’efficacité de récupération du H2 (supérieure à 99%) et aux essais de pompes silencieuses

- Démonstration de la capacité de permettre plusieurs démarrages et arrêts par patrouille selon les missions typiques des sous-marins.

- Réduction des activités de maintenance grâce aux catalyseurs et à l’amélioration de l’endurance du système de reformage du gazole.

- Piles à combustible améliorées (compacité, facilité d’entretien, faibles consommations de carburant)

- La durée de vie des piles à combustible augmente grâce à une pureté de plus de 99,999% de l’hydrogène produit (meilleure que la solution de stockage de H2)

- Les études d’industrialisation confirment que le système AIP de Naval Group peut être intégré quel que soit le sous-marin diesel-électrique (SSK)

«Cette campagne de test est une performance en termes de robustesse et de sécurité. Ce système prêt à naviguer est entièrement conforme aux besoins opérationnels les plus exigeants et peut assurer une présence immergée jusqu’à trois semaines » Anthony Covarrubias, département marketing

«Nous avons remporté une bonne manche avec cette campagne test: ces 18 jours de production d’électricité confirment les dernières améliorations. Les gains sur le système complet sont mesurables: plus d’endurance et moins de maintenance du système. ” Marc Quemeneur, chef de produit AIP

Après ce grand succès, le Groupe Naval effectuera d’autres tests en 2019.

L’AIP FC2G du Groupe Naval: De quoi s’agit-il?

Les AIP à pile à combustible basés sur le stockage d’hydrure métallique ont été conçus pour les petits sous-marins sans ambitions océaniques. Les bouteilles d’hydrure ont été placées à l’extérieur du sous-marin, ce qui représente un défi risqué en termes d’architecture sous-marine et d’équilibre de poids. Pour illustrer cela simplement sur les 130 à 160 tonnes d’hydrures transportés par un système FC, moins de 2% représente l’hydrogène qui peut réellement être utilisé dans les piles à combustible, ce qui représente un taux inefficace et coûteux.

En outre, l’appui logistique à déployer pour ravitailler les sous-marins en hydrogène et en oxygène ultra-purs a des conséquences importantes. Cela implique des installations spéciales pour le traitement du gaz; des camions conditionnés conformément à la réglementation stricte en matière de transport d’hydrogène; les qualifications et les procédures permettant de garantir la pureté de l’hydrogène et l’intégrité du sous-marin et de son équipage doivent être garanties: une chaîne logistique complexe et coûteuse en soi, qui n’est disponible dans aucun port.

La sécurité doit être primordiale lors des opérations sous-marines. Les récents événements liés à la perte du sous-marin argentin TR-1700 l’ont terriblement rappelé à tout le monde. C’est pourquoi le stockage d’hydrogène à bord est considéré comme un risque permanent pour le sous-marin et son équipage.

Pour atténuer ces problèmes, les principaux chantiers navals des sous-marins ont adopté une méthode de production embarquée d’hydrogène utilisant le reformage du combustible, en tenant compte de l’éthanol, du méthanol ou du diesel. Pour ce faire, le défi consistait à choisir un carburant qui réponde non seulement à une exigence opérationnelle, mais également aux normes de sécurité propres à la construction et à l’exploitation de sous-marins et, en particulier, confère une protection maximale aux équipages. Dans le même temps, il était nécessaire de fournir une réponse globale à ce que signifiait soutenir logistiquement un système AIP, autrement dit, des installations à bord et au sol pour le traitement et la fourniture des carburants respectifs, ainsi qu’un soutien tout au long du cycle de vie du système. sous-marin.

Cette nouvelle étape a considérablement amélioré divers aspects allant de la sécurité à l’utilisation opérationnelle. L’équilibre entre les systèmes qui stockent de l’énergie et ceux qui produisent apporte donc des avantages significatifs pour les marines telles que :

- Plus de contraintes en termes de température de l’eau de mer, évitant le processus de chauffage des hydrures.

- Éviter la pollution par les hydrures avec des conséquences financières importantes pendant le cycle de vie.

- Un système plus sûr en termes de gestion de l’hydrogène, pendant le temps sous-marin en mer et à quai.

- Plus de nombreux sous-systèmes distribués sur toutes les parties du sous-marin, tous les composants étant désormais situés dans une section dédiée.

- Plus de contraintes logistiques de ravitaillement en hydrogène.

Afin de répondre à tous les besoins opérationnels et logistiques liés au processus de réforme, le défi était de choisir le carburant adéquat. Cinq critères ont été utilisés, tenant compte à la fois de la sécurité et des performances :

- Stockage sécurisé

- Energie et densité de l’hydrogène dans le carburant choisi

- Complexité de la production de H2

- Volume d’intégration

- Disponibilité

Après analyse (compte tenu de plusieurs tests et normes de sécurité), il est apparu que l’huile diesel était l’option la plus appropriée :

- Son point d’inflammation est le plus élevé, ce qui diminue les risques d’incendie (sécurité).

- C’est le carburant le moins toxique pour l’exposition de l’équipage (sécurité).

- Il est facile à gérer en termes de procédures de chargement et de déchargement à bord (sécurité / logistique).

- Les équipages maîtrisent son utilisation et sa manipulation (sécurité / formation).

- Il a une meilleure réponse énergétique et une densité d’hydrogène (performance).

- Il est disponible dans le monde entier avec des normes de pureté élevées (logistique / opérationnel).

L’AIP FC2G a nécessité des décennies de développement et de tests et est maintenant « prêt à naviguer ». Il est avantageux à la fois pour les opérations et la logistique pour les utilisateurs, de réduire considérablement le taux d’indiscrétion et de ne pas être lié aux limitations associées au stockage de l’hydrogène à bord, en termes de sécurité et de coûts.

Il est important de considérer que cette nouvelle génération d’AIP est comme une autre source d’énergie ordinaire pour un sous-marin. Le commandant du sous-marin en combinant le système AIP aux batteries, sera en mesure d’accomplir la guerre sous-marine toujours complexe et difficile dans un état d’esprit totalement différent. Les avantages sont si importants que les marines sont naturellement impatientes d’obtenir cette AIP de nouvelle génération afin d’éviter tous les problèmes des systèmes les plus anciens.

AIP FC2G du groupe Naval: Comment ça marche?

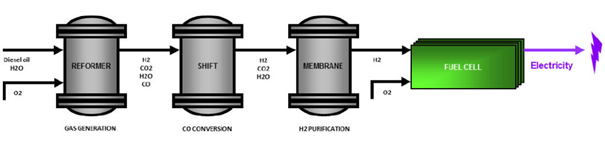

Étape 1: Production de gaz dans le reformeur

Alimenté en diesel, en oxygène et en vapeur (recyclé dans le processus), le réformateur convertit ce mélange en un gaz synthétique riche en hydrogène.

Étape 2: Augmentation du rendement en hydrogène et conversion du monoxyde de carbone dans le réacteur Shift

Après le réformateur, le réacteur Shift déclenche une réaction «Water-gas Shift», convertissant le monoxyde de carbone en dioxyde de carbone, ainsi que la conversion de l’eau en hydrogène. Par conséquent, il augmente la teneur en hydrogène du gaz synthétique au maximum disponible, ainsi que la quasi-élimination du monoxyde de carbone.

Étape 3: purification de l’hydrogène dans la membrane

Utilisant des propriétés uniques d’alliages spéciaux, la membrane extrait l’hydrogène du gaz synthétique pour alimenter les piles à combustible en hydrogène ultra pur, sans qu’il soit nécessaire de le stocker.

De l’hydrogène est ainsi produit à bord et à la demande pour être utilisé à la prochaine étape:

Production d’électricité, dans les piles à combustible

Basées sur des technologies industrielles et adaptées aux applications sous-marines, les piles à combustible développées pour le FC2G AIP combinent l’hydrogène fourni par le processus de production d’hydrogène (1 2 3) à l’oxygène stocké à bord. Afin d’améliorer la durabilité et le coût, les piles à combustible mélange l’oxygène et l’azote avant le cœur du système, ce qui permet d’utiliser les technologies standard des piles à combustible à membrane échangeuse de protons Air.

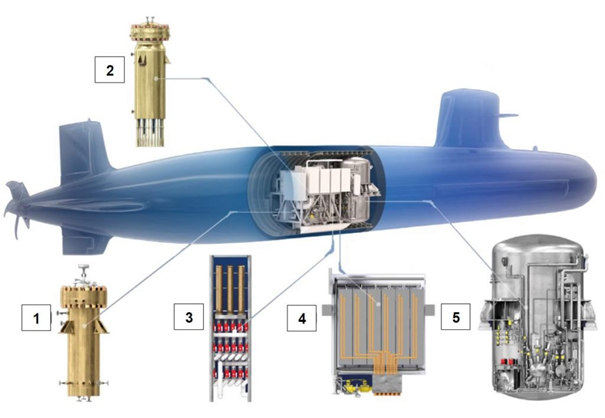

AIP FC2G du Groupe Naval: Composants principaux

1- Réformateur

- Objectif: produire du gaz riche en hydrogène à partir de diesel.

- Caractéristique principale : Le Groupe Naval est le premier au monde à réussir le reformage du gazole avec des contraintes sous-marines.

2- Réacteur Schift

- Objectif: augmenter le rendement en hydrogène et éliminer le CO du gaz produit par le reformeur.

- Caractéristiques principales : Compacité élevée et efficacité thermique élevée.

3 – Membranes de purification haute technologie

- Objectif: alimenter les piles à combustible en hydrogène ultra pur.

- Caractéristiques principales: Innovant, haute performance, silencieux, parfait pour les exigences acoustiques faibles des sous-marins.

4 – piles à combustible PEM Air

- Objectif : produire de l’électricité à partir de H2 & O2.

- Principales caractéristiques : dernière technologie de pile à combustible PEM, robuste et compacte, haute efficacité, maintenance aisée.

5 – Module d’oxygène

- Objectif : stocker et fournir de l’oxygène au système AIP et au sous-marin pour la respiration de l’équipage.

- Caractéristiques principales : stockage d’oxygène liquide, qualité standard de l’oxygène, facilité d’approvisionnement.

Tous les composants sont intégrés sur une section dédiée avec montage élastique et berceaux suspendus pour éviter tout impact sur la signature acoustique.

source : Xavier Vavasseur navalnews.com